Noch bis zum 30. Dezember läuft die Ausstellung „Das zerbrechliche Paradies“ zur Klimageschichte des Planeten im Gasometer in Oberhausen. Fast wäre der Gasometer nach seiner Stilllegung 1988 abgerissen worden, was der Besitzerin, der Ruhrkohle AG, aber zu teuer war. Und fast wäre aus Europas größtem Gasbehälter eine rot-weiße Dose geworden – so die Idee der damals in Essen ansässigen Coca-Cola GmbH. Dagegen zogen Denkmalschützer auf den Plan. 1992 kaufte die Stadt Oberhausen den Industriegiganten und baute ihn zu Europas höchster Ausstellungshalle um. 30 Jahre später musste das Energie-Industriedenkmal komplett saniert werden – mithilfe eines Düsseldorfer Unternehmens.

Alles, was hoch, groß ist oder schwimmt – und rostet

Wie aufwändig Industriedenkmalschutz sein kann, davon können die Mitarbeiter

der mittelständischen Rodopi Gruppe ein Lied singen. 70.000 Quadratmeter

des Gasometers sollten einen neuen Korrosionsschutz erhalten und das in einer

schwindelnden Höhe von bis zu 117,5 Meter Höhe. Wer macht denn so etwas?

Wir trafen den Inhaber und Managing Director Ercan Kara Osman

in seinem Büro in Düsseldorf-Rath.

Offiziell sind die Sanierungsarbeiten am Gasometer bereits Ende letzten Jahres beendet worden. Sie waren aber noch kürzlich vor Ort, warum?

Weil es bei einem solchen Projekt ganz normal ist, dass kleine Nachbesserungen anfallen. Das ist bei einem Einfamilienhaus auch nicht anders. Wir hatten erst vor drei Monaten einen Abnahmetermin mit einem Team von Kletterern, denn wo wir gearbeitet haben, da müssen diejenigen, die die Abnahme machen, ja erst einmal hinkommen.

Die letzten Sanierungsarbeiten am Gasometer waren 2002/2003. Aber trotzdem gab es erneut starke Korrosionsschäden, wie kann das sein?

Vielleicht, weil man uns damals noch nicht ins Boot holen konnte, weil es uns in dieser Ausrichtung erst seit 2006 gibt (lacht). Seit 2006 firmieren wir unter Rodopi und haben uns seitdem als Dienstleistungsgruppe etabliert. Der Name hat für mich einen persönlichen Hintergrund. Meine Eltern wurden fünf Kilometer von der griechischen Stadt Xanthi entfernt in den Bergen geboren, den Rhodopen, nach denen der Regionalbezirk Rodopi genannt wurde. Er gehört zur Region Ostmakedonien und Thrakien. Auch der zweite Inhaber der Unternehmensgruppe, Achmet Gkavoglou, kommt aus Rodopi, allerdings aus dem Ort Kidaris, der direkt an der bulgarischen Grenze liegt.

Gibt es außer den persönlichen auch unternehmerische Verbindungen von Rodopi zu der Region Rodopi?

Sogar sehr intensive, weil wir in Xanthi im Jahr 2019 ein Schulungszentrum gegründet haben. Die meisten unserer ca. 500 Mitarbeiter kommen aus Südeuropa, aus Griechenland, Portugal, Spanien und Bulgarien. Wir versehen nicht nur Bauwerke mit Korrosionsschutz, sondern übernehmen auch Oberflächenbeschichtung für Schiffbau, Offshore und Windkraftanlagen. Da müssen Sie auf Sicherheit und Arbeitsschutz großen Wert legen. Unser Schulungszentrum ist nach den Standards der Global Wind Organisation (GWO) zertifiziert und wurde bereits zwei Mal auditiert. Ein weiteres Schulungszentrum errichten wir gerade in Aveiro in Portugal. Wir planen das Schulungszentrum Ende 2022 fertigzustellen und Anfang 2023 mit den Schulungen zu starten.

Was lernen die Mitarbeiter in Ihren Schulungszentren?

Wenn Sie so wollen, jeden Handgriff, den die Männer brauchen, wenn sie auf Montage gehen. Wir haben Ingenieure, Maler und Hilfsmaler vor Ort. Wir bilden zum Gabelstaplerfahrer oder Portalkranführer aus. Wir schulen in der Reparatur von Rotorblättern, aber auch im Heben und Tragen von Lasten, im Arbeiten in der Höhe, im Arbeiten in Behältern, Silos und engen Räumen, in der Ladungssicherung und in der Benutzung von persönlicher Schutzausrüstung gegen Ertrinken. Es gibt Module in der Gerüstnutzung, im Gehörschutz, im Atemschutz, aber auch in Erster Hilfe, im Retten aus Höhen und Tiefen sowie in engen Räumen und im Brandschutz und noch einige Module mehr.

Das klingt nach harten Jobs für harte Männer. Warum rekrutieren Sie im Ausland und wo werden die Steuern für Ihre Mitarbeiter gezahlt?

Dass wir unsere Mitarbeiter im Ausland rekrutieren, ist der Situation auf dem Arbeitsmarkt geschuldet. Auch wir leiden unter Personalmangel. All unsere Mitarbeiter sind hier in Deutschland fest angestellt. Wir sind zwar nicht tarifgebunden, zahlen aber deutsche Lohnstandards und wenn jemand einen Sprachkurs besucht und den B1-Level erreicht hat, gibt es eine Lohnerhöhung. Hinzu kommen noch Hotel und Essen, wenn die Mitarbeiter in Deutschland auf Montage gehen und in Windparks oder auf Werften arbeiten. Auf diese Weise kommen viele Familien in Südwesteuropa zu mehr Wohlstand und wir können uns hier in Deutschland um große Projekte bewerben.

Wie im Falle des Gasometers. Haben Sie den Zuschlag bekommen, weil Sie so günstig waren?

Es lag definitiv nicht nur am Preis, sondern auch am Know-how und der guten Manpower, die wir für den Korrosionsschutz eines solchen Stahlbauprojektes mitbringen. Wir haben allein 90 qualifizierte Mitarbeiter für den Bereich Stahlbau-Korrosionsschutz & Finishing. Zu den 70.000 Quadratmetern, die im Sinne des Korrosionsschutzes zu behandeln waren, zählte neben den demontierten Elementen die gesamte Außenhülle inklusive des Daches. Schon das Gerüst umfasste 30.000 Quadratmeter, dessen Aufbau fast fünf Monate dauerte. Um das Gerüst herum waren weiße Planen gespannt, die auch in der kalten und nassen Jahreszeit für trockene und temperaturkonstante Arbeitsbedingungen sorgten. Außerdem verblieben die anfallenden Farb- und Metallreste auf der Baustelle und konnten fachgerecht entsorgt werden.

Wie funktioniert denn Korrosionsschutz?

Zunächst müssen in einem Trockenstrahlverfahren alle alten Beschichtungen entfernt werden. Dafür brauchten wir vier Kilometer Strahlschläuche, drei Kilometer Absaugschläuche und weitere zweieinhalb Kilometer Druckluftschläuche, also fast zehn Kilometer Schläuche. Danach haben die Mitarbeiter die beschädigten und nicht mehr tragfähigen Stahlbauteile bearbeitet oder ausgetauscht, um die Tragfähigkeit der Außenhülle wiederherzustellen. Wie viel Stahl entfernt und erneuert werden durfte, wurde jeweils in enger Absprache mit Architekten, Bauherren und der Denkmalschutzbehörde festgelegt.

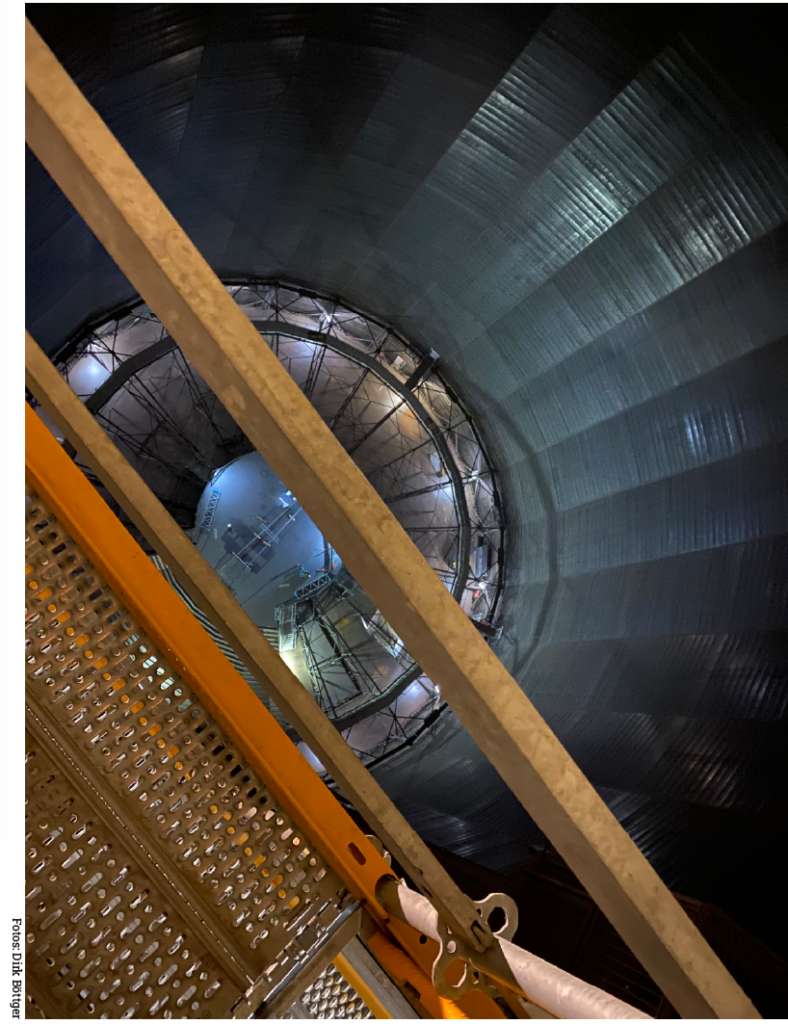

Dann kam die nächste Herausforderung: Die alte Farbe enthielt Schadstoffe, zum größten Teil Blei, so dass wir so genannte Schwarz-Weiß-Schleusen errichten mussten, um Mitarbeiter und Umwelt vor den Schadstoffen zu schützen. Die Mitarbeiter konnten nur mit aufwändiger Sicherheitsausrüstung passieren und mussten anschließend in der Schwarz-Weiß-Schleuse dekontaminiert werden, um den Arbeitsbereich (Schwarz) zu verlassen und in den Bereich Weiß zu gelangen. Wir haben zur Entlastung parallel zwei Schichten gefahren.

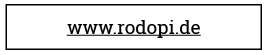

Für die Arbeiten am Dach mussten wir einen ferngesteuerten Roboter einsetzen, weil die Tragkraft nicht mehr gewährleistet war. Da konnten unsere Fachkräfte auf sicherem Boden bleiben. Dafür musste dann sehr spektakulär die Innendecke direkt unter dem Dach des Gasometers händisch entrostet werden. Das ging nur mit einem Spezialgerüst und mit Industriekletterern.

Dann haben wir noch sämtliche Bauteilfugen, Anschlüsse und das Fundament mit einem Dichtungsmittel gegen eindringende Feuchtigkeit versiegelt. Die Gebäudehülle hat insgesamt fünf Beschichtungsebenen zum Schutz gegen Wind und Wasser erhalten.

Fünf Schichten, warum so viele?

Weil Sie sonst keinen langen Korrosionsschutz erzielen können. Die Grundierung erfolgt mit Zinkstaub. Dieser Stoff kommt in der Regel an den Stellen zum Einsatz, die aus technischen Gründen nicht verzinkbar oder schwer zugänglich sind. Er schützt den Stahl auch bei extremer Beanspruchung. Zusätzlich haben wir Zinkphosphatbeschichtungen aufgetragen. Am Ende kam die Deckfarbe, ein grauer Grundton mit oxydrötlicher Einfärbung.

Die Rodopi Gruppe

Die RODOPI Gruppe ist weltweit mit über 500 Mitarbeitern als Dienstleiter im Einsatz. Sie generiert mittlerweile über 80 Prozent der Umsätze aus Bau, Service und Reparatur von Windkraftanlagen für On- und Offshore.

Wie vertragen sich die Korrosionsschutzmaßnahmen mit den Auflagen des Denkmalschutzes?

Das ist schwierig zu beantworten. Gebaut wurde der Gasometer von 1927 bis 1929. Mit seinen 117,5 Metern Höhe und einem Durchmesser von 67,6 Metern war er ein Meisterwerk der Ingenieursbaukunst, das im Zweiten Weltkrieg bei Bombenangriffen schwer beschädigt und 1945 stillgelegt wurde. 1946 geriet er bei Reparaturarbeiten in Brand und musste bis auf das Fundament abgebaut werden. 1949 folgte der Wiederaufbau. Um die Originalfarbe des Gasometers zu bestimmen und die neue Deckfarbe dem ursprünglichen Ton anzugleichen, wurden Musterbleche herausgeflext und unter dem Mikroskop mit einem Skalpell 14 Farbschichten freigelegt. Wir haben den Gasometer dann mit einem Farbton gestrichen, der 1949 beim Wiederaufbau verwendet wurde. Allerdings mit einer Änderung: Die neue Deckfarbe enthält Eisenglimmer, wodurch der Gasometer schimmert und der Korrosionsschutz noch verstärkt wird.

Also gehen Sie davon aus, dass der Korrosionsschutz länger als 20 Jahre hält?

Definitiv. Durch die aufgetragenen Beschichtungen wird der Korrosionsschutz sicher drei Jahrzehnte bestehen.

Susan Tuchel